Camas all’interno delle soluzioni integrate nelle proprie linee applica anche sistemi di saldatura di propria concezione e di fornitori terzi.

Tra le principali tipologie di saldatura Camas integra nelle proprie linee:

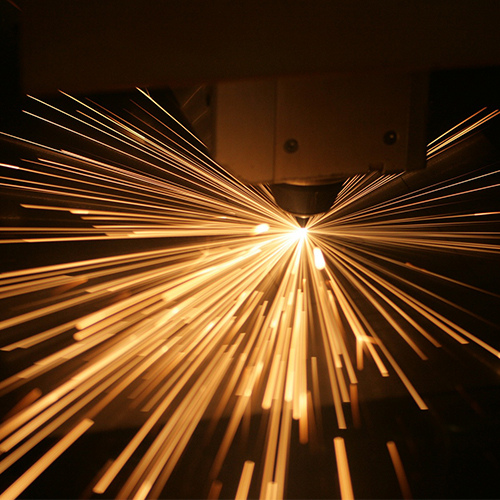

– Saldature laser

– Saldature ad induzione

– Saldature ad ultrasuoni

– Saldature a lama calda

– Saldature a TIG

La saldatura laser è un processo industriale utilizzato per saldare tra loro componenti polimerici o metallici sfruttando la capacità dei laser di erogare massicce quantità di energia concentrata in un punto in tempi molto ristretti (nanosecondi). Questa tecnologia ha un’alta densità di potenza, risultante in piccole zone riscaldate con alta velocità di riscaldamento e raffreddamento.

La dimensione del raggio laser può variare tra 0.2 mm e 13 mm, dove le dimensioni più piccole sono impiegate per la saldatura dei metalli con alta temperatura di fusione. La profondità della penetrazione è proporzionale alla potenza fornita, ma dipende anche dalla posizione del punto focale: la penetrazione è massima quando il punto focale è posto a distanza ravvicinata dalla superficie del pezzo da saldare. Lo sbilanciamento del punto focale può consentire invece riscaldamenti particolari necessari in alcune applicazioni di saldature con stagno.

Questo tipo di tecnologia comporta grandi vantaggi: elevata velocità di lavorazione, minimo apporto termico, ottima estetica della saldatura, profondità di penetrazione gestibile, altissima resistenza meccanica della saldatura.

Il processo è ottimo anche per brasature. Grazie al proprio know-how Camas è in grado di integrare sistemi di saldatura laser nelle proprie linee di assemblaggio e collaudo.

Nella saldatura ad induzione il pezzo in lavorazione viene portato alla temperatura di saldatura mediante il principio dell’induzione elettromagnetica.

Questa tecnologia è applicata tramite una bobina di induzione che produce un campo elettromagnetico ad alta frequenza. Tale campo elettromagnetico induce nei materiali conduttori un effetto di riscaldamento per resistenza indotto dalle correnti, permettendo così di realizzare il giunto saldato in tempi rapidi e in modo preciso.

La saldatura o la brasatura per induzione è un processo industriale utilizzato per saldare tra di loro componenti ferro-magnetici o elettricamente conduttivi, che sfrutta l’induzione di correnti parassite nel materiale mediante l’applicazione di campi magnetici esterni. E’ un metodo rapido, efficiente, preciso, ripetibile e libero da contatto. Si può utilizzare un range di temperature che va dai 100 ° C fino ai 3000°C, sia per brevi che per lunghi periodi di riscaldo. Lo studio del posaggio , la costruzione con ossidi di alluminio, il raffreddamento forzato con chiller sono necessari per eseguire cicli continui di saldatura ad alta cadenza. Grazie al proprio know-how Camas è in grado di integrare sistemi di saldatura ad induzione nelle proprie linee di assemblaggio e collaudo.

La saldatura ad ultrasuoni è un processo industriale utilizzato per saldare materie termoplastiche. I lembi sono inseriti tra uno stampo di forma fissa, detta incudine, e un sonotrodo, cioè un emettitore di onde sonore collegato ad un trasduttore.

Esso sfrutta le vibrazioni molecolari create dalle frequenza ultrasoniche per generare calore e fondere il materiale consentendo un’ottima saldatura. Una particolare attenzione è dedicata alla forma del giunto di saldatura. Essi hanno il compito di concentrare l’energia per consentire un ciclo di saldatura a ultrasuoni molto veloce. La loro forma e dimensione è regolata in base all’applicazione e al materiale da saldare. Se il giunto di saldatura è inferiore a 6 mm dalla zona di contatto con il sonotrodo, si parla di saldatura a campo vicino, mentre se superiore, a campo lontano.

Questa tecnologia permette la creazione di prodotti concepiti con assemblaggio permanente in quanto non è un processo reversibile.

E’ quindi una tecnica ideale per prodotti monouso di comune utilizzo oppure per prodotti monouso destinati a scopi igenici come quelli del settore biomedicale. Grazie al proprio know-how Camas è in grado di integrare sistemi di saldatura ad ultrasuoni nelle proprie linee di assemblaggio e collaudo.

La saldatura a lama calda è la tecnologia ideale per l’assemblaggio di particolari stampati ad iniezione, rotazione, soffiati, estrusi e sottovuoto. Un principio semplice e intuitivo che permette saldature facili, economiche, perfettamente riproducibili, di notevole robustezza meccanica e perfettamente stagne.

La fusione dei materiali termoplastici avviene per contatto diretto con una piastra riscaldata e termoregolata elettronicamente. La pressione esercitata durante la saldatura dei materiali termoplastici è uno dei parametri fondamentali, così come la corretta impostazione della temperatura.

Una lama calda, avente una forma che replica la geometria delle due parti da saldare, viene posizionata tra le due parti. I due lati opposti della pressa mettono a contatto le parti con la lama calda fino a quando il calore non rende morbide le superfici raggiungendo il punto di fusione della plastica.

Quando questa condizione viene raggiunta, la lama calda viene rimossa, le parti vengono premute tra di loro e la posizione viene mantenuta fino a quando il punto di saldatura si raffredda e si solidifica creando una giunzione permanente.

La pressione esercitata durante la saldatura dei materiali termoplastici è uno dei parametri fondamentali, così come la corretta impostazione della temperatura, che è compresa tra 250 e 350 °C. I pezzi da assemblare sono contenuti nei relativi posaggi e il ciclo di saldatura a lama calda avviene automaticamente e gestito con l’impostazione del tempo di riscaldamento e del tempo di raffreddamento.

Grazie al proprio know-how Camas è in grado di integrare sistemi di saldatura a lama calda nelle proprie linee di assemblaggio e collaudo.

La Saldatura TIG (Tungsten Inert Gas) o GTAW (Gas Tungsten Arc Welding) è un procedimento di saldatura ad arco con elettrodo infusibile (di tungsteno), sotto protezione di gas inerte, che può essere eseguito con o senza metallo di apporto.

Il procedimento si basa su una torcia in cui è inserito l’elettrodo in tungsteno, attorno a cui fluisce il gas di protezione che, attraverso un bocchello di materiale ceramico, è portato sul bagno di fusione. Si muove la torcia lungo il giunto per spostare il bagno di fusione, mentre, nel caso in cui sia richiesto materiale d’apporto, contemporaneamente si sposta la bacchetta del materiale in modo tale da tenerla costantemente con l’estremità entro l’arco e comunque sotto la protezione del gas.

Il procedimento TIG è particolarmente indicato quando devono essere saldati piccoli spessori di materiale, a partire da pochi decimi di mm, tuttavia non è possibile saldare spessori superiori a qualche mm (2–3 mm per gli acciai) con una singola passata (perciò, in generale, non si usa per saldare spessori superiori a 5–6 mm), quindi, considerando la bassa produttività, spesso viene usato per effettuare la prima passata di un giunto, mentre il riempimento viene effettuato successivamente con procedimenti a produttività più elevata.

Date le sue caratteristiche il procedimento può essere utilizzato in qualsiasi posizione e può essere usato per saldature continue o per saldature a punti. Non è consigliabile l’uso di questo procedimento in luoghi aperti, dato che anche un vento leggero può disperdere il gas di protezione.

Grazie al proprio know-how Camas è in grado di integrare sistemi di saldatura TIG nelle proprie linee di assemblaggio e collaudo.